卡特彼勒发动机缸盖通过密封-散热-配气-承载四大功能的协同设计,实现了发动机在高压、高温、高频运动工况下的可靠性与高效性。其技术演进(如轻量化铝合金、智能传感器集成)持续推动工程机械向低碳化、智能化升级,例如C15ACERT缸盖通过精准燃烧控制,使油耗降低10%,同时满足欧盟StageV排放标准。无论是矿山机械的极端负荷,还是公路运输的长效耐久性需求,缸盖均是卡特彼勒动力系统的“性能中枢”。

详细描述

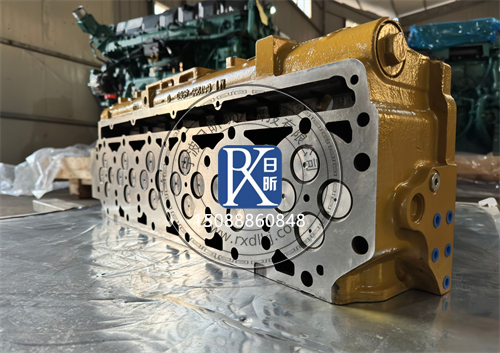

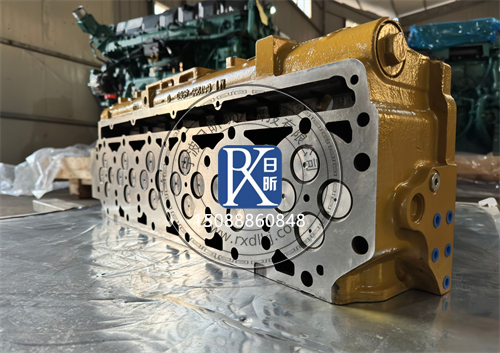

卡特彼勒发动机缸盖是发动机顶部的核心部件,承担着多重关键功能,直接影响发动机的动力输出、可靠性和经济性。以下是其主要功能的详细解析:

一、燃烧室密封与燃烧管理

形成封闭燃烧空间

缸盖通过精密加工的底面与缸体贴合,形成燃烧室的顶部密封,承受燃烧过程中高达100-200bar的爆发压力。例如,C15发动机缸盖采用双层金属缸垫密封,配合螺栓预紧力(340N・m),确保高压环境下无泄漏。

关键设计:燃烧室凹坑形状(如ω型、盆型)优化燃油雾化与空气混合,提升燃烧效率,降低碳烟排放。

安装关键执行部件

燃油系统集成:柴油发动机缸盖内置喷油器安装孔(如C32发动机采用高压共轨喷油器,喷射压力达2500bar),精确控制燃油喷射角度与雾化效果。

点火系统支持:汽油发动机缸盖预留火花塞安装位,确保点火正时精准,如Cat®燃气发动机缸盖的火花塞孔采用耐高温合金镶套。

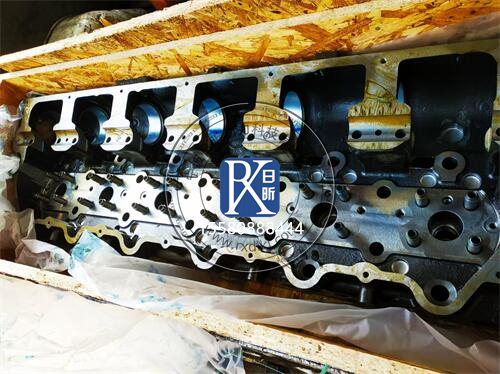

二、热管理与冷却系统核心

冷却液通道集成

缸盖内部设计复杂的水套结构,引导冷却液流经燃烧室周边、气门座圈等高温区域。例如,3406E发动机缸盖的螺旋式水套可使局部冷却流速提升30%,将气门座圈温度控制在300℃以内,避免过热烧蚀。

散热效率:铝合金缸盖(如C4.4)的热传导率比铸铁高3倍,配合缸体水道形成立体冷却网络,降低整机热负荷。

温度均衡控制

通过优化水套截面积与流向,减少冷却死角,防止局部过热导致的裂纹。例如,C18发动机缸盖采用“鼻梁区”加厚设计(壁厚增加20%),并加密冷却孔,将喷油器孔周边温差控制在15℃以内。

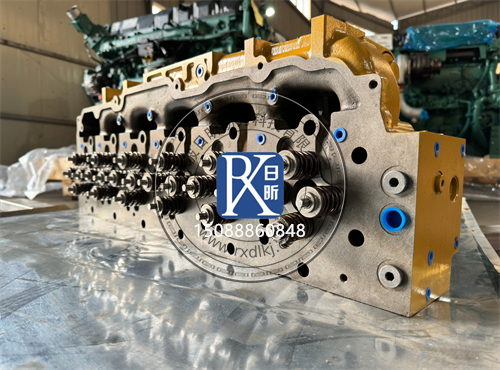

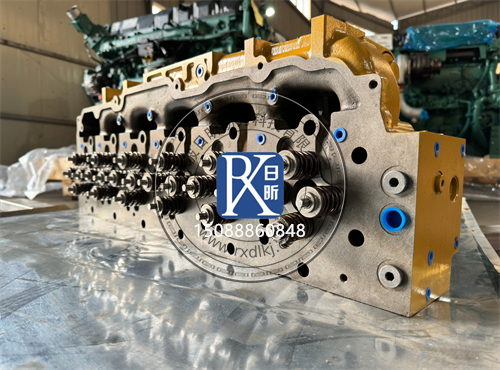

三、气门机构与进排气管理

气门组件安装载体

缸盖集成气门导管、气门座圈、弹簧座等部件,控制进排气过程。以C27发动机为例,其24气门设计(12进气+12排气)配合双顶置凸轮轴(DOHC),使进气流量提升18%,燃烧更充分。

耐磨设计:气门座圈采用司太立合金(Stellite)镶嵌,硬度达HRC55-60,耐受高频冲击与高温腐蚀。

配气正时精准控制

凸轮轴轴承座直接加工于缸盖(如C9发动机),缩短传动链,减少配气相位误差(≤0.5°CA)。部分型号(如C13ACERT)还集成电子控制气门执行器,实现可变气门正时(VVT),优化不同负荷下的进排气效率。

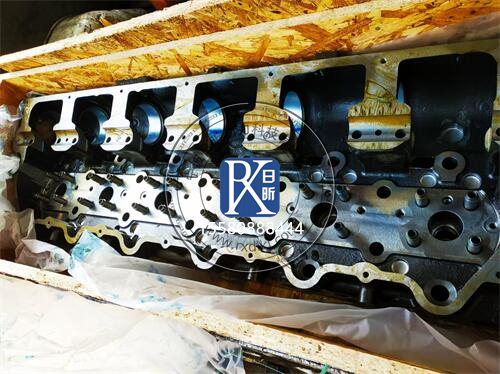

四、结构支撑与模块化集成

顶部载荷承载

缸盖承受气门弹簧张力、喷油器液压力等周期性载荷,其高强度铸铁或铝合金本体(抗拉强度≥300MPa)需通过有限元分析(FEA)优化筋板布局,如3512C缸盖的“井”字形加强筋设计,使模态频率提升25%,减少振动疲劳。

附件集成平台

润滑系统:缸盖内部加工机油油道,为摇臂、凸轮轴等部件提供压力润滑(如C15缸盖的主油道孔径φ8mm,油压维持在3-4bar)。

排放控制:部分型号缸盖集成EGR(废气再循环)通道,如C7.1发动机缸盖的EGR冷却器内置设计,降低氮氧化物(NOx)排放达40%。

传感器集成:预留温度、压力传感器安装孔(如C18缸盖的爆震传感器接口),实时监测燃烧状态,实现智能控制。

五、维护便利性与可靠性保障

模块化设计

缸盖将气门室、摇臂机构等集成于一体,维修时可整体拆卸,缩短检修时间。例如,C6.6发动机缸盖更换仅需4小时,较传统分体式结构效率提升50%。

再制造兼容性

卡特彼勒缸盖支持翻新工艺,通过更换磨损件(如气门座圈、导管)和表面处理(如平面磨削),使修复后的缸盖性能恢复至原厂标准,成本仅为新品的50%-70%。

总结:功能协同的核心价值

卡特彼勒发动机缸盖通过密封-散热-配气-承载四大功能的协同设计,实现了发动机在高压、高温、高频运动工况下的可靠性与高效性。其技术演进(如轻量化铝合金、智能传感器集成)持续推动工程机械向低碳化、智能化升级,例如C15ACERT缸盖通过精准燃烧控制,使油耗降低10%,同时满足欧盟StageV排放标准。无论是矿山机械的极端负荷,还是公路运输的长效耐久性需求,缸盖均是卡特彼勒动力系统的“性能中枢”。

一、燃烧室密封与燃烧管理

形成封闭燃烧空间

缸盖通过精密加工的底面与缸体贴合,形成燃烧室的顶部密封,承受燃烧过程中高达100-200bar的爆发压力。例如,C15发动机缸盖采用双层金属缸垫密封,配合螺栓预紧力(340N・m),确保高压环境下无泄漏。

关键设计:燃烧室凹坑形状(如ω型、盆型)优化燃油雾化与空气混合,提升燃烧效率,降低碳烟排放。

安装关键执行部件

燃油系统集成:柴油发动机缸盖内置喷油器安装孔(如C32发动机采用高压共轨喷油器,喷射压力达2500bar),精确控制燃油喷射角度与雾化效果。

点火系统支持:汽油发动机缸盖预留火花塞安装位,确保点火正时精准,如Cat®燃气发动机缸盖的火花塞孔采用耐高温合金镶套。

二、热管理与冷却系统核心

冷却液通道集成

缸盖内部设计复杂的水套结构,引导冷却液流经燃烧室周边、气门座圈等高温区域。例如,3406E发动机缸盖的螺旋式水套可使局部冷却流速提升30%,将气门座圈温度控制在300℃以内,避免过热烧蚀。

散热效率:铝合金缸盖(如C4.4)的热传导率比铸铁高3倍,配合缸体水道形成立体冷却网络,降低整机热负荷。

温度均衡控制

通过优化水套截面积与流向,减少冷却死角,防止局部过热导致的裂纹。例如,C18发动机缸盖采用“鼻梁区”加厚设计(壁厚增加20%),并加密冷却孔,将喷油器孔周边温差控制在15℃以内。

三、气门机构与进排气管理

气门组件安装载体

缸盖集成气门导管、气门座圈、弹簧座等部件,控制进排气过程。以C27发动机为例,其24气门设计(12进气+12排气)配合双顶置凸轮轴(DOHC),使进气流量提升18%,燃烧更充分。

耐磨设计:气门座圈采用司太立合金(Stellite)镶嵌,硬度达HRC55-60,耐受高频冲击与高温腐蚀。

配气正时精准控制

凸轮轴轴承座直接加工于缸盖(如C9发动机),缩短传动链,减少配气相位误差(≤0.5°CA)。部分型号(如C13ACERT)还集成电子控制气门执行器,实现可变气门正时(VVT),优化不同负荷下的进排气效率。

四、结构支撑与模块化集成

顶部载荷承载

缸盖承受气门弹簧张力、喷油器液压力等周期性载荷,其高强度铸铁或铝合金本体(抗拉强度≥300MPa)需通过有限元分析(FEA)优化筋板布局,如3512C缸盖的“井”字形加强筋设计,使模态频率提升25%,减少振动疲劳。

附件集成平台

润滑系统:缸盖内部加工机油油道,为摇臂、凸轮轴等部件提供压力润滑(如C15缸盖的主油道孔径φ8mm,油压维持在3-4bar)。

排放控制:部分型号缸盖集成EGR(废气再循环)通道,如C7.1发动机缸盖的EGR冷却器内置设计,降低氮氧化物(NOx)排放达40%。

传感器集成:预留温度、压力传感器安装孔(如C18缸盖的爆震传感器接口),实时监测燃烧状态,实现智能控制。

五、维护便利性与可靠性保障

模块化设计

缸盖将气门室、摇臂机构等集成于一体,维修时可整体拆卸,缩短检修时间。例如,C6.6发动机缸盖更换仅需4小时,较传统分体式结构效率提升50%。

再制造兼容性

卡特彼勒缸盖支持翻新工艺,通过更换磨损件(如气门座圈、导管)和表面处理(如平面磨削),使修复后的缸盖性能恢复至原厂标准,成本仅为新品的50%-70%。

总结:功能协同的核心价值

卡特彼勒发动机缸盖通过密封-散热-配气-承载四大功能的协同设计,实现了发动机在高压、高温、高频运动工况下的可靠性与高效性。其技术演进(如轻量化铝合金、智能传感器集成)持续推动工程机械向低碳化、智能化升级,例如C15ACERT缸盖通过精准燃烧控制,使油耗降低10%,同时满足欧盟StageV排放标准。无论是矿山机械的极端负荷,还是公路运输的长效耐久性需求,缸盖均是卡特彼勒动力系统的“性能中枢”。

免费热线

400-100-8969 15088860848

400-100-8969 15088860848

机组销售

0574-26871589 15267810868

0574-26871589 15267810868

配件销售

0574-26886646 15706865167

0574-26886646 15706865167

维修热线

0574-26871569 18658287286

0574-26871569 18658287286

手机端

微信公众号

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska